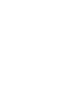

تعمیر پی ال سی یک خدمت کاملا تخصصی است که بدون داشتن تجربه و مهارت به هیچ عنوان نباید به سراغ آن بروید، و اگر به دنبال راهنمای کامل برای تعمیر پی ال سی هستید حتما با یک مشاوره متخصص در ارتباط باشید.

ما تلاش کردیم تلاش کردیم تا یک توضیح کامل در رابطه با تعمیر پی ال سی به شما بدهیم.

یک کنترل کننده منطقی قابل برنامه ریزی (PLC) برای کنترل یک سیستم کامپیوتری در یک سازمان صنعتی کار می کند. PLC ها ورودی های سیستم را نظارت می کنند و سپس در مورد خروجی های مرتبط تصمیم می گیرند.

PLCها معمولاً برای نظارت بر موتورها یا ماشینها استفاده میشوند و اغلب اساس یک سیستم تعمیر و نگهداری پیشبینیکننده هستند که میتواند به کسبوکارها در مورد مشکلات احتمالی قبل از ایجاد خرابیهای بزرگ هشدار دهد.

PLC ها (کنترل کننده های منطقی قابل برنامه ریزی) بخشی جدایی ناپذیر از دنیای اتوماسیون هستند و به نوبه خود سهم عمده ای در بازار صنعتی دارند.

زمان از کار افتادن میتواند بسیار پرهزینه باشد، و یافتن قطعات برای واحدهای قدیمی میتواند دشوار و زمانبر باشد. بنابراین با یک برنامه جامع تعمیر پی ال سی و نگهداری آن، می توان از این اتفاقات ناگوار جلوگیری کرد.

عیب یابی پی ال سی را می توان به روش های مختلف انجام داد و از آنجایی که تجربه مهندس همیشه نقش اصلی را در حل موفقیت آمیز چنین مسائلی ایفا می کند، پیشنهاد می شود که در صورت خرابی سیستم پی ال سی و جهت تعمیر پی ال سی (PLC) با یک کارشناس مشورت داشته باشید.

اطلاعات اولیه PLC

تولیدکنندگان از PLC ها برای نظارت بر ورودی های انتخابی به صورت مداوم استفاده می کنند. سپس این ورودی ها را از طریق یک سیستم کامپیوتری اجرا می کنند تا خروجی های مناسب تولید کنند. نتیجه نهایی این است که تجهیزات صنعتی، خطوط تولید و فرآیندهای تولید کارآمدتر می شوند.

PLC ها به تنظیم یا تکرار عملیات خاص در حین جمع آوری و به اشتراک گذاری داده ها کمک می کنند که می تواند به سازندگان در تصمیم گیری بهتر کمک کند.

زیبایی سیستم های PLC این است که می توان آنها را برای استفاده از دستگاه های ورودی و خروجی خاص، سفارشی کرد. با بهره گیری از انعطاف پذیری PLC و همچنین درک فناوری های مرتبط، می توانید بهترین راه حل را برای رفع نیازهای سازمان خود انتخاب و ایجاد کنید.

PAC: همانطور که قبلا ذکر شد، PLC معمولا برای کنترل ماشین استفاده می شود، در حالی که PAC ها برای سیستم های اتوماسیون پیچیده تری طراحی شده اند که شامل HMI، کنترل فرآیند پیشرفته یا مدیریت دارایی است.

SCADA: این مخفف کنترل نظارتی و جمع آوری داده است و اغلب به عنوان شریک نرم افزاری یک سیستم سخت افزاری PLC عمل می کند. هنگامی که SCADA و PLC با هم اجرا می شوند، می توانند ستون فقرات یک سیستم تعمیر پی ال سی پیش بینی را تشکیل دهند.

DCS: یک سیستم کنترل توزیع شده (DCS) اغلب از چندین PLC تشکیل شده است. هر PLC به یک فرآیند یا ماشین اختصاص داده می شود. یک DCS چندین PLC هستند که نیازهای یک کارخانه تولیدی بزرگتر را برطرف می کنند. آنها از طریق یک سیستم ارتباطی پیچیده به هم متصل می شوند و به یک مدیر دید بهتری از کل مرکز می دهند.

DDC :DDC که به عنوان کنترل دیجیتال مستقیم شناخته میشود، اطلاعات حسگر را جمعآوری میکند، آن را به دامنه مناسب اختصاص میدهد و محرکها را مدیریت میکند که اغلب برای برنامههای اتوماسیون ساختاری مناسب است.

HMI: HMI جزء یک PLC است که به کارمند اجازه می دهد تا مستقیماً با ماشین تعامل داشته باشد. یک تکنسین ممکن است داده ها را بررسی کند، ورودی ها را تنظیم کند، خروجی ها را مدیریت کند یا با استفاده از HMI تصمیمات مربوطه را اتخاذ کند.

انواع کنترل کننده منطقی قابل برنامه ریزی PLC

همانطور که می دانیم، PLC نوعی مغز کارخانه تولیدی است که به مدیریت و تکنسین ها اجازه می دهد تا کنترل بهتری بر فرآیندها و تجهیزات مختلف داشته باشند. این سیستمهای کامپیوتری کوچک و در عین حال قدرتمند برای کاربردهای صنعتی طراحی شدهاند و اغلب میتوانند در شرایط محیطی سخت کار کنند.

PLC ها معمولاً فشرده یا ماژولار هستند. PLC های فشرده (Compact PLCs) دارای تعداد مشخصی از قابلیت های ورودی و خروجی هستند و برای برنامه های کوچکتر به خوبی کار می کنند.

PLC های ماژولار (Modular PLCs) امکان گسترش آسان تر یک سیستم کلی را فراهم می کنند. شرکتهای بزرگتر یا در حال رشد ممکن است سیستمهای ماژولار را انتخاب کنند که میتوانند برای نیاز فعلی سفارشی شوند و بعداً به آن قطعات بیشتر اضافه شود.

اجزای کلیدی پی ال سی (PLC)

اگرچه PLC ها قابل تنظیم هستند، اما هر یک شامل اجزای کلیدی مشترک است.

- ورودی ها: اطلاعات جمع آوری شده توسط PLC ها از طریق دستگاه های ورودی مختلف می آید. آنها ممکن است شامل داده های تولید شده توسط حسگر از تجهیزات خاص باشند یا از افرادی که داده ها را به صورت دستی از طریق شماره گیری یا دکمه ها وارد می کنند.

- خروجی ها: دستگاه های خروجی شامل مواردی مانند شیرها، چراغ ها و رله هایی هستند که به نتایج تفسیر شده داده های ورودی پاسخ می دهند.

- CPU: همچنین به عنوان مغز PLC شناخته می شود، واحدهای پردازش مرکزی داده ها را بر اساس قوانین از پیش تعیین شده برای تولید اقدامات برای دستگاه های خروجی ارزیابی می کنند.

- ارتباطات: شبکه ای از تجهیزات ارتباطی و پروتکل های مرتبط به جریان داده ها در سراسر سازمان در صورت نیاز کمک می کند.

- HMI: این رابط به مدیران و تکنسین ها اجازه می دهد تا داده ها را از یک سیستم PLC استخراج کنند. در نهایت، اطلاعات باید برای تصمیم گیری های مربوط به تاسیسات و کسب و کار استفاده شود.

راهنمای جامع تعمیر پی ال سی

مانند هر سیستم اصلی دیگری در یک محیط صنعتی، مهم است که سیستم PLC خود را به خوبی نگهداری کنید تا اطمینان حاصل کنید که تا حد امکان بهینه کار می کند. همانطور که بسیاری از ما می دانیم، PLC ها (کنترل کننده های منطقی قابل برنامه ریزی) جزء اصلی در دنیای اتوماسیون کارخانه هستند. به منظور اجرای بهینه و کارآمدترین آنها، تعمیر و نگهداری معمول ضروری است.

به طور کلی، تولید کنندگان PLC را برای تحمل محیط های سخت و غیر استریل تولید می کنند. با رعایت یک برنامه تعمیر و نگهداری کافی، بازه زمانی عملیات PLCها را می توان طولانی کرد.

چک لیست تعمیر پی ال سی

وظایف زیر باید بخشی از هر برنامه نگهداری عمومی PLC باشد. بسته به امکانات و تجهیزات خاص شما، ممکن است نیاز به افزودن موارد دیگر باشد. مطمئن شوید که این وظایف نگهداری پیشگیرانه را به طور منظم برنامه ریزی کنید.

- پاک نمودن گرد و غبار: هر گونه عملیات صنعتی در طول زمان گرد و غبار تولید می کند و این گرد و غبار می تواند یک سیستم کامپیوتری به پیچیدگی یک PLC را خراب کند. مطمئن شوید که گرد و غبار همه دستگاه های ورودی و خروجی و همچنین خود سخت افزار را به طور مرتب پاک می کنید. اگرچه ممکن است بخواهید از یک محفظه ایزوله برای کم کردن گرد و غبار نفوذی برای کمک استفاده کنید اما مطمئن شوید که تهویه کافی باقی می ماند.

- تعویض فیلترها: در همین راستا، حتما فیلترهای تهویه را در هر محفظه PLC تعویض کنید تا به کنترل گرد و غبار کمک کند. فرکانس باید بر اساس شرایط محیطی و نیازهای خاص تعیین شود.

- مرتب بودن محل نگهداری دستگاه: اگر متوجه شدید که چیزهایی مانند کاغذ، کتاب و دفترچه راهنما در اطراف منطقه PLC شما جمع می شوند، این می تواند باعث مشکلات تهویه شود. حتماً منطقه را مرتب کنید تا جریان هوا مناسب باشد.

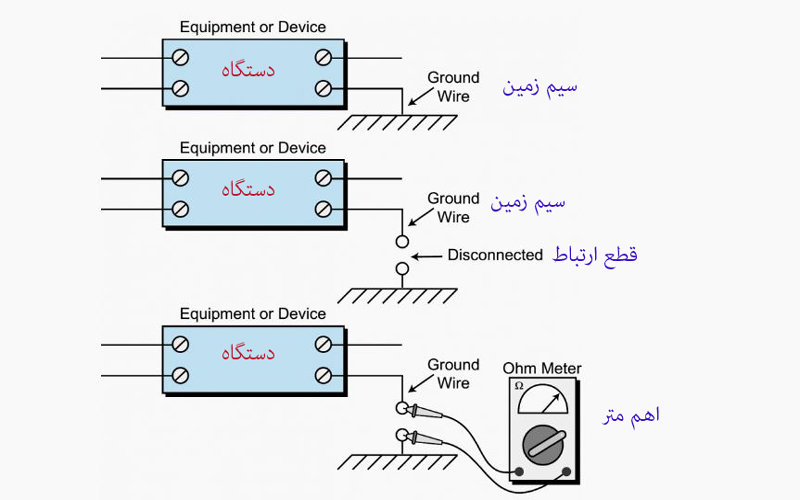

- بررسی اتصالات: یک PLC برای انجام درست کار خود به اتصالات جامد متکی است. حتماً به طور دورهای مواردی مانند دوشاخه، سوکت و پایانهها را بررسی کنید تا مطمئن شوید همه اتصالات ایمن هستند. نواحی با ارتعاشات زیاد بیشتر مستعد شل شدن اتصالات هستند، بنابراین مطمئن شوید که آنها را بیشتر چک کنید، به خصوص مواردی مانند پیچ و مهره.

- ماژولها را تعویض کنید: گاهی اوقات ممکن است نیاز به تعویض ماژولهای ورودی یا خروجی از فرسودگی عمومی داشته باشید. هنگام تعویض ماژول ها از نظر خاموش کردن برق در صورت لزوم، حتماً دستورالعمل ها را دنبال کنید.

- افزایش آگاهی: به فعالیت غیرمعمول توجه کنید. برای مثال، اگر متوجه میشوید که دستگاههای ورودی و خروجی اغلب در حال سوختن هستند، ممکن است بخواهید که آیا میخ یا شلوارک پاور را بررسی کنید. همچنین ممکن است بخواهید از یک منبع تغذیه پشتیبان استفاده کنید، فقط در صورت امکان. حتماً نسخه پشتیبان خود را نیز حفظ کنید.

- بکاپ از داده ها: مطمئن شوید که به صورت دوره ای از داده های خود نسخه پشتیبان تهیه کنید تا در صورتی که چیزی باعث از دست رفتن اطلاعات مهم سیستم شما شود. اکثر امکانات این کار را حداقل دو بار در سال انتخاب می کنند.

- شرایط محیطی را بررسی کنید: حتما مواردی مانند سطح رطوبت و دما را کنترل کنید زیرا می توانند به اجزای PLC شما آسیب برسانند. حسگرها می توانند به شما در نظارت بر این شرایط در تمام ساعات شبانه روز کمک کنند.

- کالیبره کردن دستگاه ها: اگر هر یک از دستگاه های ورودی یا خروجی شما نیاز به کالیبراسیون دارد، حتماً آن وظایف را در برنامه نگهداری پیشگیرانه خود قرار دهید. مطمئن شوید که کارت های مدار هر شش ماه یکبار کالیبره می شوند.

- انجام بازرسی بصری: از نظر تغییر رنگ و سایش و همچنین بوی سوختگی به طور منظم به اجزای خود نگاه کنید.

- چراغ های LED را بررسی کنید: اگر سیستم شما دارای نشانگرهای LED است، حتما آنها را به طور منظم بررسی کنید. آنها به شما هشدار می دهند که باتری ماژول RAM یا سایر موارد مورد نیاز را تغییر دهید.

- بررسی تاریخچه خطا: به گزارش های معمولی نگاهی بیندازید تا ببینید آیا سیستم PLC شما هر گونه پرچم اسکن یا خطا را مشاهده کرده است. حتما علت این مشکلات را زودتر پیدا کنید.

- بازرسی سنسورها: اگر حسگرها بخشی از سیستم PLC شما هستند، مطمئن شوید که طبق توصیههای سازنده نگهداری میشوند.

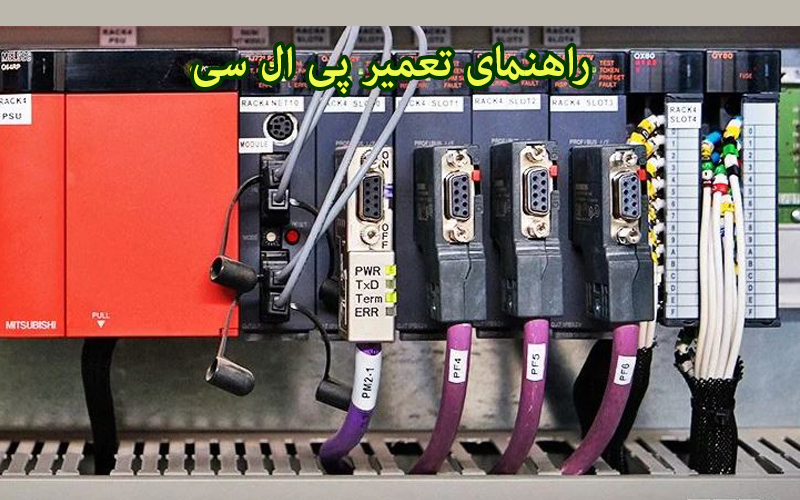

- منبع EMI: سیم کشی محلی خود را بررسی کنید تا ببینید آیا مشکلی با تداخل الکترومغناطیسی دارید. مطمئن شوید که اجزای سطح پایین شما از سیمهای جریان بالا دور هستند تا از مشکلات الکتریسیته ساکن جلوگیری کنید.

- بررسی نزدیکی تجهیزات: اگرچه PLC شما باید نزدیک دستگاهی باشد که آن را کنترل می کند، اما مطمئن شوید که سایر تجهیزات، به ویژه تجهیزاتی که صدا یا گرما تولید می کنند، از PLC خود دور نگه دارید.

- به روز بودن: اگر سیستم شما دارای فراخوان ها، وصله ها، اعلامیه های محصول یا ارتقاء است، حتماً آنها را در برنامه تعمیر پی ال سی پیشگیرانه خود بگنجانید تا به روز بمانید.

تکرار دفعات تعمیر پی ال سی

میزان دفعات تعمیر پی ال سی باید بر اساس نیاز واحد مربوطه و نوع عملیات در حال اجرا تعیین شود. مواردی مانند محیط اطراف، تعداد دفعات کارکرد ماشینها و اندازه آن ها، اولویتها و ظرفیت کارکنان، تعداد دفعات تعمیر پی ال سی باید در نظر گرفته شود.

کارهای اساسی مانند گردگیری و تمیز کردن باید روزانه انجام شود تا اطمینان حاصل شود که PLC می تواند در بیشتر مواقع بهینه کار کند. کارهایی مانند پشتیبان گیری از داده ها باید هر شش ماه یکبار بدون توجه به شرایط انجام شود.

با این حال، سایر وظایف نگهداری پیشگیرانه باید بر اساس زمان یا بر اساس استفاده برنامه ریزی شوند. اگر یک سیستم مدیریت تعمیر پی ال سی کامپیوتری (CMMS) دارید، به راحتی می توانید داده های تاریخی را جمع آوری کنید تا به شما در تنظیم برنامه نگهداری پیشگیرانه ایده آل کمک کند. به عنوان مثال، اگر می بینید که یک جزء خاص هر 8 یا 9 ماه یکبار خراب می شود، ممکن است بخواهید برای جلوگیری از خرابی، دو بار در سال برنامه ریزی کنید.

راهنمای عیب یابی برای تعمیر پی ال سی

در این بخش قصد داریم برخی از تکنیک های ساده که برای شناسایی خرابی های برد PLC کاربردی است را آموزش دهیم تا بتوانید خودتان آنها را برطرف کنید.

مرحله 1 – نوع ماژول خود را شناسایی کنید.

نوع ماژول خود را مشخص کنید، هنگامی که قطعات PLC را تعمیر می کنیم، آنها به سه دسته تقسیم می شوند:

- ماژول های هوشمند، متشکل از CPU و سخت افزار ارتباطی

- ماژول های آنالوگ، اندازه گیری جریان یا ولتاژ، از جمله ترموکوپل ها و RTD ها

- ماژول های گسسته، 24 ولت AC یا DC تا 230 ولت AC

مرحله 2 – خطاهای متداول ماژول هوشمند:

- خطا در حافظه

خرابی اولیه ای که در ماژول های هوشمند PLC مشاهده می کنیم، خطای حافظه است. پردازنده یک جهش یا نقصی را تجربه می کند که حافظه پردازنده را معلق می کند. در بسیاری از موارد، صرفاً برداشتن باتری و کوتاه کردن دو پایه باتری روی ماژول، خازن آن برد را تخلیه کرده و لاجیک مبتنی بر RAM را کاملاً پاک می کند. این ممکن است مشکل حافظه را برطرف کند.

** لطفاً توجه داشته باشید ** شما در حال پاک کردن برنامه خود هستید و باید آن را مجدداً بارگیری کنید، بنابراین مطمئن شوید که یک نسخه پشتیبان فعلی دارید.

سازندگان آنقدر از این موضوع آگاه هستند که بسیاری به طور محتاطانه نقاط تماس کوچکی را برای مهندسان خدمات صحرایی خود بر روی بردها نصب کرده اند. این تکنیک باید هزینه تعمیر پی ال سی غیرضروری و گران قیمت را برای شما صرفهجویی کند و همچنین در عرض چند دقیقه دستگاه فرآیند شما را پشتیبان بگیرد.

- خطاهای درگاه ارتباطی

سایر خرابی های رایج در ماژول های هوشمند حول پورت های ارتباطی سریال و اترنت متمرکز شده اند. سیم های ارتباطی ممکن است آنتن ایجاد کنند و مدارهای مجتمع درایور ارتباطی را از بین ببرند. اگر یک پورت ارتباطی ثانویه استفاده نشده است، کافی است کابل ارتباطی خود را به یک پورت در حال کار انتقال دهید و دستگاه خود را مجددا پیکربندی کنید.

مرحله 3 – خطاهای معمول ماژول آنالوگ

خطای زمین

با ماژولهای آنالوگ، ما به طور مداوم این ماژولها را برای تعمیر پی ال سی دریافت میکنیم و متوجه مشکلی در آنها نمیشویم، فقط متوجه میشویم که یک خطای زمین در کارخانه رخ داده است که کارت آنالوگ را مورد شک کرده است.

لوپ های زمین، نویز یک درایو AC تازه نصب شده، یا یک سیم محافظ شل ساده، سیگنالی نامنظم ایجاد می کند که به اشتباه به عنوان یک ماژول خراب شده تشخیص داده می شود.

سیم سیگنال آنالوگ خود را به نقطه ورودی PLC دیگری منتقل کنید، می توانید ببینید که آیا از سیم پیروی می کند، نه نقطه PLC. این به شما امکان می دهد تشخیص دهید که آیا مشکل سیم کشی میدان بوده یا مشکل مربوط به ماژول PLCاست.

مرحله 4 – خطاهای متداول ماژول گسسته

رایج ترین ماژول هایی که برای تعمیر ارسال می شوند، ماژول های گسسته از 24 ولت تا 230 ولت هستند. خوشبختانه، اینها نیز راحت ترین قطعه تعمیری هستند و کمترین هزینه را نیز دارند.

فیوزهای سوخته

فیوزها کلید تتعمیر پی ال سی ورودی/خروجی دیجیتال هستند. در بیشتر موارد، هنگامی که فیوز در یک کارت PLC خراب می شود، بیش از یک خروجی را غیرفعال می کند.

اگر می بینید که یک گروه از 4، 8 یا 16 نقطه به یکباره خراب می شود، به سادگی ماژول خود را بردارید و فیوزهای داخلی را با یک اهم متر ارزان قیمت تست کنید. فیوزها بسیار ارزان قیمت بوده و میتوانید آن را در هر فروشگاه لوازم الکترونیکی محلی پیدا کنید.

دو نوع اصلی فیوز وجود دارد: فیوز شیشه ای سنتی و فیوز سرامیکی PICO. هر دو را می توان با یک آهن لحیم کاری ارزان جایگزین کرد.

مرحله 5 – پشتیبانی اضافی و گزینه های تعمیر

امیدواریم راهنمای عیب یابی ما به شما کمک کرده باشد تا مشکل را در سیستم PLC خود پیگیری کنید. اگر این تکنیک ها مشکل PLC شما را حل نکرده است، می بایست از مهندس تعمیر PLCدرخواست کنید تا دستگاه شما را چک و در صورت لزوم تعمیرات با کیفیت را ارائه دهد.

بهترین شیوه های تعمیر پی ال سی

علاوه بر این نکات رایج تعمیر و نگهداری، ممکن است بخواهید بهترین شیوه های زیر را در نظر بگیرید تا به شما کمک کند برنامه نگهداری پیشگیرانه خود را اصلاح کنید.

- فهرست موجودی PLC: از آنجایی که تولیدکنندگان می توانند برای هر فرآیند یا قطعه تجهیزات یک PLC داشته باشند، به راحتی می توان آنها را در طول زمان از دست داد. مطمئن شوید که تعداد آنها را ثبت کردهاید، اطلاعاتی مانند نام تجاری یا شماره مدل، ماشینهایی که کنترل میکنند و تاریخچه تعمیر پی ال سی آنها را مشخص کنید.

- آموزش کارکنان: مطمئن شوید که حداقل یک نفر در هر شیفت می داند که چگونه از PLC های شما استفاده، تعمیر و نگهداری کند.

- تعهد به یک برند: با وفادار بودن به یک برند PLC، میتوانید آموزش، تتعمیر پی ال سی، قطعات یدکی و استفاده را آسانتر کنید.

- تجهیزات حفاظتی: برای افزایش طول عمر PLC خود، روی محفظه های کم گرد و غبار، فیلترها و حفاظت برق سرمایه گذاری کنید.

- لوازم یدکی موجودی: مطمئن شوید که تعداد معقولی قطعات برای نگهداری سیستم PLC خود و راهی برای ردیابی مکان، استفاده و تکمیل آنها دارید.

مزایای تعمیر پی ال سی

وقتی روی یک برنامه نگهداری پیشگیرانه جامع سرمایه گذاری می کنید، می توانید انتظار داشته باشید که در هزینه ها صرفه جویی کنید، کارایی را بهبود بخشید، تولید را افزایش دهید و مزایای دیگری را تجربه کنید. در اینجا برخی از مزایای رایج سیستم تتعمیر پی ال سی آورده شده است.

- افزایش طول عمر PLC: اگرچه PLC ها برای کارکرد موثر در محیط های صنعتی طراحی شده اند، اما می توانید با یک برنامه تعمیر پی ال سیجامد، طول عمر تجهیزات خود را بیش از پیش افزایش دهید.

- افزایش آپتایم. هنگامی که یک سیستم PLC به خوبی نگهداری می کنید، تجهیزات خود را به طور مداوم و کارآمدتر کار کنید. از این گذشته، PLC شما اغلب مسئول حفظ و اجرای فرآیندهای شما است.

- صرفه جویی در پول: صرفه جویی در هزینه ها برای زمان خرابی کمتر وجود دارد، اما یک سیستم PLC به خوبی نگهداری می شود همچنین می تواند به شما در موارد بهتری مانند موجودی قطعات جایگزین کمک کند. از حمل و نقل یک شبه یا از دست دادن هزینه های نیروی کار مرتبط با نداشتن قطعات مناسب در انبار یا سازماندهی مناسب خودداری کنید.

نتیجه گیری

PLC ها نقش مهمی در شرکت های صنعتی امروزی، به ویژه برای تولیدکنندگان کوچک و متوسط دارند. آنها یک راه حل عالی هستند که امکان نظارت دقیق بر تجهیزات و ماشین آلات مهم را در تمام ساعات شبانه روز فراهم می کند. نگهداری آنها آسان است و در صورت نیاز گسترش می یابند.

اگرچه برخی از خطرات با PLC ها همراه است، اما آنها مزایای زیادی نیز دارند. PLC ها یک راه حل انعطاف پذیر، قابل اعتماد و مطمئن برای تشکیل پایه ای برای یک برنامه تعمیر و نگهداری پیش بینی کننده ارائه می کنند.

چگونه مشکلات سخت افزاری را در پی ال سی تشخیص دهیم؟

برای تشخیص مشکلات سخت افزاری در پی ال سی، میتوانید از ابزارهای تست سخت افزاری استفاده کنید. این ابزارها میتوانند برای تست هارد دیسک، رم، پردازنده و سایر قطعات سخت افزاری مورد استفاده قرار گیرند.