“HMI” مخفف Human Machine Interface است. این دستگاهها با نامهای رابط ماشین (MMI)، پایانه رابط اپراتور (OIT)، رابط اپراتور محلی (LOI)، پایانه اپراتور (OT) نیز شناخته میشوند، اما در این مقاله از آنها به عنوان HMI یاد میکنیم.

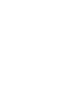

HMI یا رابط ماشین و انسان دقیقاً همان چیزی است که از نام آن پیداست: یک رابط گرافیکی که به کاربران انسانی اجازه می دهد تا با ماشین آلات یک سیستم تعامل داشته باشند. با توسعه فناوری، HMI ها در کارهای روزمره افراد نیز یافت می شوند. پمپهای پمپ بنزین، کیوسکهای سلفسرویس، دستگاههای خودپرداز و خطوط خودپرداز، همگی از HMI برای پردازش ورودیهای کاربر، تبدیل آنها به کدهای قابل خواندن توسط ماشین و انجام وظایف بدون نیاز به متصدی، باجه یا کارمند دیگر استفاده میکنند. در زمینه تولید و سیستم های کنترل فرآیند، یک HMI صفحه نمایشی بصری از سیستم کنترل را ارائه و جمع آوری داده ها را در زمان واقعی نمایش می دهد. یک HMI می تواند بهره وری را با ارائه یک نمایشگر متمرکز از فرآیند کنترل که بسیار کاربرپسند است، افزایش دهد.

در خطوط تولید، HMI ها می توانند فرآیندهای خارج از واحد پردازش مرکزی (CPU) را نظارت و کنترل کنند و ممکن است به دستور العمل های داده، ثبت رویداد، video feed و راه اندازی برنامه های صنعتی مجهز باشند، به طوری که کاربران می توانند فرآیندهای سیستم را بدون تغییر هیچ یک از سخت افزارها، به روز کنند. برای اینکه یک خط تولید با یک HMI یکپارچه شود، ابتدا باید با یک کنترل کننده منطقی قابل برنامه ریزی (PLC) که به عنوان CPU عمل می کند، کار کند. PLC اطلاعات را از ورودی ها (حسگرهای فیزیکی یا دستورات از HMI) گرفته و آن را به فرآیندهایی برای تولید تبدیل می کند. در حالی که این ورودیها و فرآیندها انجام میشوند، HMI نمایش ورودیهای دریافتی، خروجیهای فرآیند کنترل و متغیرهای تعریفشده کاربر را که برای انجام وظایف مورد استفاده قرار میگیرند، ارائه میکند.

HMI چگونه کار می کند؟

HMI ها معمولاً همراه با یک PLC (کنترل کننده منطقی قابل برنامه ریزی) برای نظارت و کنترل فرآیندها در یک سیستم خودکار استفاده می شوند. به طور کلی، HMI به کاربر اجازه می دهد تا از طریق یک رابط گرافیکی (معمولاً یک صفحه لمسی) با PLC ارتباط برقرار کند. این رابط اجازه می دهد تا دستورات داده شود و همچنین داده های بازخورد را از PLC دریافت و ترجمه می کند، سپس در یک مفهوم قابل درک و در دسترس، روی صفحه نمایش ارائه می شود. این به اپراتور انعطاف پذیری و آن کنترل مورد انتظار را بر روی یک سیستم یا خط تولید، می دهد. یک مثال عالی از HMI معمولی تبلت یا گوشی هوشمند است که دارای صفحه نمایش لمسی است که به کاربران این امکان را می دهد که مستقیماً با برنامه نویسی دستگاه تعامل داشته باشند.

تقسیم بندی رابط انسان و ماشین HMI

سه نوع اصلی از HMI وجود دارد:

- جایگزین کننده دکمه فشاری (Pushbutton Replacer)

- کنترل کننده داده (Data Handler)

- ناظر (Overseer)

HMI جایگزین کننده دکمه فشاری

قبل از اینکه HMI وجود داشته باشد، یک سیستم کنترل ممکن است شامل صدها دکمه فشاری و LED باشد که عملیات متفاوتی را انجام می دهند. جایگزین دکمه فشاری HMI فرآیندهای تولید را ساده کرده است و تمام عملکردهای هر دکمه را در یک مکان متمرکز می کند. جایگزین دکمه فشاری جای LED ها، دکمه های روشن/خاموش، سوئیچ ها یا هر وسیله مکانیکی که عملکرد کنترلی را انجام می دهد را می گیرد. حذف این دستگاه های مکانیکی امکان پذیر است زیرا HMI نمایش بصری همه این دستگاه ها را در صفحه LCD خود ارائه می دهد، در حالی که همه عملکردهای مشابه را انجام می دهد.

HMI کنترل کننده داده

کنترل کننده داده برای برنامه هایی که نیاز به بازخورد مداوم از سیستم یا پرینت گزارش های تولید دارند، عالی است. با کنترل کننده داده، باید اطمینان حاصل کنید که صفحه نمایش HMI به اندازه کافی بزرگ است تا اطلاعاتی مانند نمودارها، نمایش های بصری داده ها و خلاصه های تولید را نمایش دهد. کنترل کننده داده شامل عملکردهایی مانند دستور العمل ها، روند داده ها، ثبت داده ها و کنترل/ ثبت زنگ هشدار می باشد. HMI کنترل کننده داده برای برنامه هایی استفاده می شود که نیاز به بازخورد و نظارت مداوم دارند. اغلب این گرداننده های داده مجهز به حافظه های با ظرفیت بالا هستند.

HMI ناظر

هر زمان که یک برنامه شامل SCADA یا MES باشد، HMI ناظر بسیار سودمند است. HMI ناظر به احتمال زیاد به ویندوز برای کار کردن نیاز دارد و چندین پورت اترنت دارد. HMI ناظر با SCADA و MES کار می کند. اینها سیستم های متمرکزی هستند که کل سایت ها یا مجتمع های سیستم های بزرگ را که در مناطق وسیعی پخش شده اند، نظارت و کنترل می کنند. یک HMI معمولاً به پایگاههای اطلاعاتی و برنامههای نرمافزاری سیستم SCADA متصل میشود تا روند، دادههای تشخیصی و اطلاعات مدیریتی را ارائه دهد.

ویژگی های پنل HMI

همه HMI ها دارای پردازنده و حافظه هستند. مهم است که مطمئن شوید که پردازنده و قابلیت های حافظه برای کنترل یک سیستم به اندازه مورد نیاز، کافی است.

ویژگیهای فیزیکی اضافی یک HMI از مدلی به مدل دیگر، برنامهای به کاربرد دیگر و در بین تولیدکنندگان متفاوت است. یک HMI که در یک کارخانه آب قرار دارد ممکن است دارای عایق بندی های مختلف در اطراف محیط خود باشد، برخلاف HMI که در یک انبار دارویی قرار دارد که نیازی به عایق رطوبتی ندارد.

اندازه HMI نیز یک ویژگی فیزیکی کلیدی است که متفاوت خواهد بود، زیرا همه برنامه ها به یک مانیتور بزرگ و با وضوح بالا نیاز ندارند. برخی از برنامهها ممکن است فقط به یک نمایشگر لمسی کوچک سیاه و سفید نیاز داشته باشند. وقتی صحبت از انتخاب یک HMI می شود، ویژگی های فیزیکی بسیار مهم هستند زیرا باید محیط عملیاتی و اقدامات ایمنی HMI برای محافظت از خود را در نظر گرفت. همچنین به دلیل محدودیت فضا، ممکن است اندازه خاصی مورد نیاز باشد.

معیارهای انتخاب HMI

HMI تجهیزی با موقعیت حساس برای کنترل خط تولید و مونتاژ در کارخانه محسوب می شود، بنابراین مهم است که دقیقا بدانیم چه چیزی از آن نیاز است. HMI ها معمولاً یکی از سه نقش اصلی را انجام می دهند: تعویض دکمه، کنترل کننده داده یا ناظر. جایگزین دکمه فشاری HMI جای LED ها، دکمه های روشن/خاموش، سوئیچ ها یا هر وسیله مکانیکی که عملکرد کنترلی را انجام می دهد را می گیرد. Data Handler برای برنامه هایی استفاده می شود که نیاز به بازخورد و نظارت دائمی دارند. اغلب، این دستهدهندههای داده مجهز به حافظههای با ظرفیت بالا هستند. ناظر با SCADA و MES کار میکند، سیستمهای متمرکزی که کل سایتها یا مجتمعهای سیستمهای بزرگ را که در مناطق وسیعی پخش شدهاند، نظارت و کنترل میکنند. یک HMI ناظر معمولاً به پایگاههای اطلاعاتی و برنامههای نرمافزاری سیستم SCADA متصل میشود تا روند، دادههای تشخیصی و اطلاعات مدیریتی را ارائه دهد.

ابتدا اجزای دیگری را که برای کارکرد یک سیستم کنترل تولید ضروری هستند در نظر بگیرید. خط تولید شامل کلیه ماشین آلاتی است که کار مورد نیاز در تولید محصول را انجام می دهند. سپس، سنسورهای مختلف ورودی/خروجی را در نظر بگیرید که دما، سرعت، فشار، وزن و نرخ تغذیه را کنترل میکنند. سوم، در مورد کنترل کننده منطقی قابل برنامه ریزی (PLC) تصمیم بگیرید که داده ها را از حسگرهای ورودی/خروجی دریافت می کند و داده ها را به ترکیبات منطقی تبدیل می کند.

یک HMI را بر اساس نیازهای سیستم انتخاب کنید. HMIها ابتدا با اندازه نمایشگرشان از هم جدا می شوند. معمولاً از قطر 4.3 تا 15 اینچ طراحی و تولید می شوند. در این اندازه ها، HMI ها بر اساس ویژگی هایشان، یعنی قابلیت های ارتباطی شان، از هم جدا می شوند. HMI با چندین پورت COM و یا اترنت معمولاً گرانتر خواهد بود، اما به یک برنامه کاربردی از نوع ناظر اجازه میدهد تا به خوبی به چندین PLC متصل شود. ابتدا با بررسی پروتکل PLC و اطمینان از وجود آن در راهنمای ارتباطات و اتصالات HMI، مطمئن شوید که پروتکل ارتباطی مورد استفاده شما می تواند به HMI متصل شود.

اگر سیستمی دارید که فرآیندهای بسیار ساده و قابل تکرار زیادی دارد، ممکن است نیازی به HMI با ظرفیت حافظه زیاد نداشته باشید. در این مثال، می توانید یک HMI را بر اساس اندازه و قیمت مناسب انتخاب کنید.

ملاحظات محیطی برای HMI

هنگام انتخاب HMI، محیط عملیاتی یک مورد مهم است. این موارد ممکن است شامل ایمنی اتاق تمیز، مقاومت در برابر آب و موارد دیگر باشد. به عنوان مثال، HMI ها در یک برنامه انبار که ممکن است نویز یا لرزش بیش از حد وجود داشته باشد، ممکن است یک HMI سنگین با عایق بندی برای محافظت در برابر نفوذ گرد و غبار، روغن و ذرات دیگر تصمیم گیری شود. اگر HMI در صنایع فرآوری مواد غذایی یا در سایر کاربردهایی که ممکن است نیاز به شستشوی دستگاه داشته باشد استفاده شود، یک HMI مقاوم در برابر آب یا ضد پاشش یک انتخاب عالی خواهد بود. همچنین باید دما را به عنوان عاملی در فرآیند انتخاب در نظر گرفت. در صورت استفاده در کارخانه فولاد، در کنار کوره، کاربران باید کنترل پنلی را انتخاب کنند که بتواند در برابر دماهای شدید مقاومت کند.

کدام نرم افزار برنامه نویسی HMI را انتخاب کنیم؟

HMI ها معمولاً نرم افزار مخصوص به خود را دارند که از طریق آن برنامه ریزی می شوند. هنگام انتخاب یک HMI برای جاسازی در سیستم خود، مطمئن شوید که درایورهای پروتکل ارتباطی موجود در آن نرم افزار HMI وجود دارد. اگر این کار را انجام ندهند، نمی توانید HMI را با CPU خود وصل کنید و هیچ داده ای برای نمایش ارسال نمی شود.

سیم کشی HMI

اگر یک PLC قبلاً یکپارچه شده باشد، سیم کشی HMI به یک سیستم ممکن است کار آسانی باشد. این اتصال به سادگی اتصال کابل USB/RS-232/RS-485 بین HMI و PLC است. در برخی موارد، هر دو واحد به ویژگیهای بیسیم مجهز شدهاند و اتصال را آسانتر میکنند. اگرچه ممکن است سیم کشی بین PLC و HMI کار آسانی باشد، سیم کشی بین PLC و خط اتوماسیون واقعی ممکن است دشوارتر باشد. بسته به اندازه و پیچیدگی برنامه، ممکن است ارتباطات PROFIBUS برای PLC مورد نیاز باشد. PROFIBUS شبیه یک نوار برق است که با اتصال به درگاه توسعه PLC، یک ورودی/خروجی را به چندین ورودی/خروجی گسترش میدهد.

کاربرد های کنترل پنل HMI

اچ ام آی ها در صنایع مختلف از جمله کارخانه های تولیدی، ماشین های فروش خودکار، مواد غذایی و آشامیدنی، داروسازی و آب و برق و بسیاری از کاربردهای دیگر استفاده می شوند. HMI ها به همراه PLC ها معمولاً ستون فقرات خط تولید در این صنایع هستند. ادغام HMI در هر سیستم تولیدی می تواند عملیات را بسیار بهبود بخشد. HMI امکان کنترل نظارتی و جمع آوری داده ها را در کل سیستم فراهم می کند، بنابراین تغییرات پارامتر به انتخاب اپراتور در دسترس است؛ به عنوان مثال:

- دستگاه CNC

در تولید فلزات، یک HMI ممکن است امکان کنترل آسان بر نحوه برش و تا شدن فلز و سرعت انجام آن را فراهم کند.

- بطری سازی خودکار

HMI ها در فرآیندهای بطری سازی برای کنترل تمام جنبه های خط تولید مانند سرعت، کارایی، تشخیص خطا و تصحیح خطا استفاده می شوند.

- عملکرد نظارتی

یک HMI همچنین کنترل و تکمیل موجودی بهبود یافته را ارائه می دهد، به این معنی که سفارشات تکمیلی کمتری از فروشندگان مورد نیاز است. شرکت های آب و برق ممکن است از HMI برای نظارت بر توزیع آب و تصفیه فاضلاب استفاده کنند.

مزایای HMI

بزرگترین مزیت HMI کاربرپسند بودن رابط گرافیکی آن است. رابط گرافیکی شامل کدگذاری رنگی است که امکان شناسایی آسان را فراهم می کند (به عنوان مثال: قرمز برای مشکل)، و همچنین تصاویر و نمادهایی که امکان تشخیص سریع را فراهم می کند و مشکلات موانع زبان را کاهش می دهد.

- افزایش بازدهی و کاهش هزینه های تولید

از آنجایی که HMI ها کارایی سیستم را افزایش می دهند، می توانند هزینه های تولید را کاهش دهند که به طور بالقوه می تواند حاشیه سود را افزایش دهد. دستگاه های مدرن HMI بسیار نوآورانه هستند، قادر به ظرفیت بالاتر و عملکردهای تعاملی تر و پیچیده تر از همیشه هستند. برخی از مزایای تکنولوژیکی که HMI ارائه میدهد شامل تبدیل سختافزار به نرمافزار، حذف نیاز به ماوس و صفحه کلید و امکان تعامل حرکتی کامپیوتر و انسان است.

- راحتی در کنترل

راحتی که با HMI ارائه می شود بسیار ارزشمند بوده و عملکردی که با دیجیتالی کردن یک سیستم با HMI به دست می آید بی نظیر است. یک HMI تمام ویژگیهای کنترلی را که معمولاً در سراسر خط اتوماسیون یافت میشوند، ترکیب میکند و آنها را در یک مکان متمرکز و قابل دسترسی از راه دور قرار میدهد، با دسترسی از راه دور، اپراتور برای شروع، توقف یا نظارت بر تولید نیازی به نزدیکی خط اتوماسیون ندارد. اپراتور می تواند به تمام کنترل های یکسان در یک واحد متمرکز به شکل فشرده دسترسی داشته باشد. سادگی نیز عامل مهمی در قابلیت استفاده از HMI است. صفحه نمایش ها و عملکردها، سهولت استفاده را برای نظارت بر خط اتوماسیون فراهم می کنند.

- انعطاف پذیری رابط

یکی از با ارزش ترین ویژگی های HMI، قابلیت شخصی سازی رابط است. یک HMI می تواند به طور کامل از پیچیده ترین برنامه ها، با چندین صفحه نمایش و چندین روال در حال اجرا، پشتیبانی کند. اگر کاربر به دنبال برنامه ریزی یک HMI با چیزی ساده تر است، ممکن است دستورالعمل هایی را برای کنترلر مستقیماً در HMI بنویسد. هر HMI دارای ویژگی های متفاوتی است: برخی ممکن است صدا یا ویدیو را پخش کنند، در حالی که برخی دیگر کنترل دسترسی از راه دور را ارائه می دهند. طراحی رابط کاربری باید برای کاربردهای خاص با در نظر گرفتن تمام قابلیتهای کاربر معمولی و همچنین جنبههای محیطی مانند نویز، نور، گرد و غبار، دید و منحنیهای تکنولوژیکی بهینه شود.

- مزایای HMI نسبت به PLC به تنهایی

یک PLC به تنهایی نمیتواند هیچ بازخوردی در زمان واقعی ارائه دهد و نمیتواند آلارمها را تنظیم کند یا سیستم را بدون برنامهریزی مجدد PLC تغییر دهد. مزیت کلیدی HMI عملکرد آن است. یک HMI را می توان برای کارهای ساده ای مانند کنترل کننده دم کردن قهوه یا به عنوان واحد کنترل پیچیده یک نیروگاه هسته ای استفاده کرد. با ظهور طرح های جدید HMI در این زمینه، اکنون HMI هایی را می بینیم که دسترسی از راه دور را ارائه و به اپراتورها امکان دسترسی از راه دور به ترمینال را می دهند. یکی دیگر از مزایای HMI قابلیت شخصی سازی آن است. کاربر می تواند رابط کاربری را برای حداکثر سهولت استفاده شخصی سازی کند.

واژه نامه HMI

رابط دسته ای (Batch interface):

رابط کاربری که “دسته ای” از داده ها و دستورات را از قبل از کاربر دریافت می کند و پس از انجام تمام پردازش ها، محاسبات را خروجی می دهد.

CANopen:

یک پروتکل ارتباطی مبتنی بر پروتکل CAN (شبکه منطقه کنترل) مبتنی بر فریم

رابط خط فرمان (Command-Line Interface):

رابطی که بر حسب تقاضا با سیستم عامل یا نرم افزار کامپیوتر از طریق دستورات تایپ شده ارتباط برقرار می کند

رابط کاربری گرافیکی (Graphical User Interface):

رابط کاربر گرافیکی؛ پیش ساز HMI؛ رابطی که به کاربر اجازه می دهد تا بر اساس درخواست با یک سیستم از طریق نمادهای گرافیکی، نشانگرهای صوتی و موارد دیگر ارتباط برقرار کند.

HMI:

رابط ماشین انسانی؛ یک رابط تعاملی که به کاربر اجازه می دهد تا دستورات را به سیستم ارسال کند و داده های بازخورد را از آن دریافت کند. قادر به برقراری ارتباط گرافیکی و متنی بر حسب تقاضا و غیره

LB:

یک ثبات بیت محلی فقط یک ثبات 1 بیتی است که در محدوده برنامه اعلام شده است

LW:

ثبات کلمه محلی یک ثبات 32 بیتی است که در محدوده برنامه اعلام شده است

ماکرو (Macro):

دستورالعمل های ماکرو یک روش کنترل صفحه لمسی پیشرفته است. ماکرو عملکردهای صفحه لمسی را تقویت می کند، بنابراین عملیات منطقی و حسابی مشابه PLC را دارد. استفاده از ماکروها صفحه لمسی را قادر می سازد تا بسیاری از عملکردهای قدرتمند را که توسط اجزای معمولی پشتیبانی نمی شوند، اجرا کند و رابط انسان و ماشین را کامل کند.

Recipe:

یک دستور عمل (Recipe)، انتقال داده های رجیسترهای متوالی را فعال می کند و از دانلود داده ها از حافظه کارت دستور غذا به PLC و بالعکس پشتیبانی می کند.

RW:

ثبت کلمه دستوری یک ثبات 32 بیتی است که پس از فعال شدن به صورت متوالی اجرا می شود

TFT:

ترانزیستور لایه نازک (TFT) یک LCD است که از فناوری ترانزیستور لایه نازک برای بهبود کیفیت تصویر استفاده می کند