پمپ های هیدرولیک جزء ضروری برخی از ماشین آلات و تجهیزات اصلی هستند که برای انجام کارهای وسیع و پیچیده مورد استفاده قرار می گیرند. اگر تا به حال با تجهیزات ساختمانی، تولیدی یا صنعتی کار کرده اید، احتمال اینکه از نوعی پمپ هیدرولیک استفاده کرده باشید، بسیار زیاد است. شاید این سوال، اساسی به نظر برسد، اما متاسفانه بسیاری از کسانی که حتی در این صنعت کار می کنند، نمی دانند پمپ هیدرولیک چیست. در این مقاله به این سوال پاسخ ساده ای می دهیم و نحوه عملکرد پمپ های هیدرولیک را توضیح می دهیم.

پمپ هیدرولیک چیست؟

پمپ هیدرولیک منبع مکانیکی نیرو است که نیروی مکانیکی را به انرژی هیدرولیک (انرژی هیدرواستاتیکی یعنی جریان، فشار) تبدیل می کند. هنگامی که یک پمپ هیدرولیک کار می کند، دو عملکرد را انجام می دهد. ابتدا، عمل مکانیکی آن خلاء را در ورودی پمپ ایجاد می کند که به فشار اتمسفر اجازه می دهد تا مایع را از مخزن با فشار وارد پمپ شود. دوم، عمل مکانیکی آن، این مایع را به خروجی پمپ انتقال داده و آن را به سیستم هیدرولیک می رساند.

پمپ، حرکت یا جریان مایع را ایجاد می کند اما فشار ایجاد نمی کند. جریان لازم برای ایجاد فشار را تولید می کند که تابعی از مقاومت در برابر جریان سیال در سیستم است. به عنوان مثال، فشار سیال در خروجی پمپ برای پمپی که به یک سیستم متصل نیست، صفر است. علاوه بر این، برای پمپی که به یک سیستم تحویل داده می شود، فشار فقط تا سطح لازم برای غلبه بر مقاومت بار افزایش می یابد.

اجزای پمپ هیدرولیک

- محفظه / محفظه پمپ

- تیغه های پروانه

- شفت پمپ

- مجموعه بلبرینگ

- آب بندی ها (پلمپ کردن)

پمپ های هیدرولیک برای انرژی دادن به سیالات برای جریان افتادن از پتانسیل پایین به بالاتر استفاده می شود. دارای چندین جزء متحرک مکانیکی است که انرژی را از هر منبع دیگری دریافت می کند. اکثر پمپ های هیدرولیک دارای قطعات چرخشی هستند که با استفاده از منبع الکتریکی کار می کنند. اجزای اصلی مورد استفاده در پمپ های هیدرولیک به شرح زیر است.

- بدنه / محفظه پمپ: این قسمت بیرونی پمپ هیدرولیک برای محافظت از اجزای داخلی است. پمپ های کوچکتر از آلومینیوم به عنوان ماده سازنده استفاده می کنند و بقیه از چدن استفاده می نمایند.

- پره های ایمپلر: تیغه های چرخان در داخل محفظه پمپ می چرخند. چرخش پرهها، سیالهای اطراف را میچرخاند و در نتیجه سیال در پتانسیل بالاتری جریان مییابد. همچنین نقش مهمی در روانکاری و خنک کنندگی سیستم دارند.

- شفت پمپ: شفت پمپ برای نصب پروانه (impeller) استفاده می شود. برای ساخت شفت از فولاد یا فولاد ضد زنگ استفاده می شود و اندازه آن به پروانه بستگی دارد.

- مونتاژ بلبرینگ: کمک به چرخش مداوم پروانه به عهده یاتاقان های پمپ است. بیشتر پمپ های گریز از مرکز از بلبرینگ های استاندارد ضد اصطکاک نوع توپی استفاده می کنند.

- عایق بندی: اکثر پمپ ها به دلیل آسیب دیدن مجموعه های بلبرینگ از کار می افتند. عایق بندی ها با محافظت از مجموعه های بلبرینگ در برابر آلاینده ها و خنک کننده ها، خطر خرابی را تا حد زیادی از بین می برند.

اصول کارکرد پمپ هیدرولیک

پمپ های هیدرولیک روغن یا هر سیال دیگری را از مخزن به سایر قسمت های سیستم حمل می کنند. کار پمپ هیدرولیک بر اساس اصل جابجایی است. هر جسمی که به طور کامل یا جزئی در یک سیال غوطه ور شود، با نیرویی برابر با وزن سیال جابجا شده توسط جسم شناور می شود.

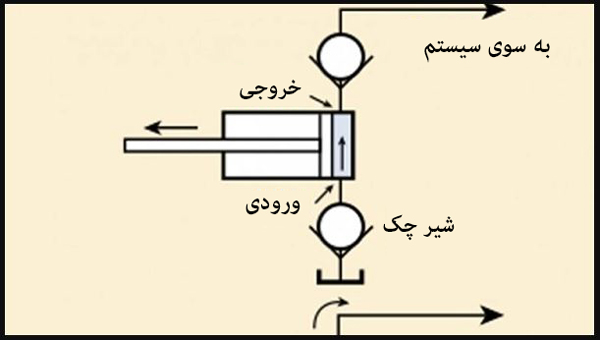

هر دو ورودی و خروجی پمپ هیدرولیک دارای سوپاپ های مختلف هستند. شیر چک که در ورودی قرار دارد، سیال را از مخزن به داخل پمپ فشار میدهد و شیری که در خروجی قرار دارد، سیال را به قسمتهای دیگر سیستم پمپ میکند.

خلاء ایجاد شده سیال را به ورودی پمپ فشار می دهد. موتور الکتریکی، موتور یا گاز به عنوان محرک اصلی برای چرخش شفت استفاده می شود. تیغه های پروانه روی شفت قرار دارند و سیال های اطراف با حرکت شفت می چرخند.

هنگامی که پیستون کشیده می شود در داخل سیلندر خلاء ایجاد می شود. خلاء ایجاد شده، شیر چک خروجی را بسته و دریچه چک ورودی را باز می کند. سپس سیال از باک یا مخزن وارد پمپ شده و تا حدی سیلندر را پر می کند. هنگامی که پیستون رانده می شود، مولکول های سیال نزدیک تر می شوند و شیر چک ورودی بسته می شود. با این کار دریچه چک خروجی باز می شود و سیال از آن عبور می کند.

همانطور که در بالا ذکر شد، پمپ هیدرولیک جریانی با قدرت کافی تولید می کند که بر فشار تولید شده توسط بار در خروجی پمپ غلبه می کند. هنگامی که پمپ کار می کند، خلاء در خروجی پمپ ایجاد می شود. خلا، مایع را وارد ورودی پمپ می کند و با اعمال مکانیکی آن را به خروجی پمپ می رساند و در نهایت مایع را وارد سیستم هیدرولیک می کند.

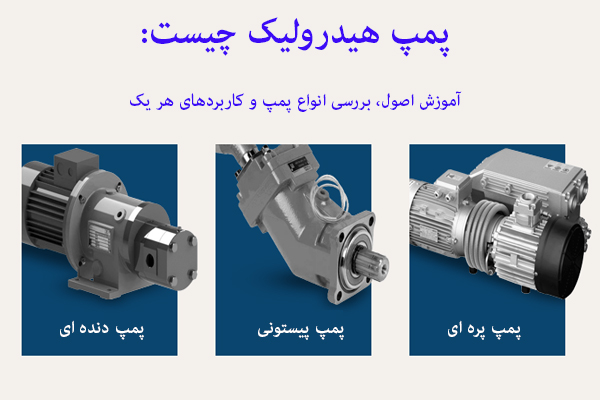

یک نمودار ساده پمپ هیدرولیک در شکل زیر نشان داده شده است.

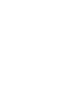

انواع پمپ های هیدرولیک

- پمپ های رفت و برگشتی

- پمپ های دوار

- پمپ های دنده ای

- پمپ های دنده ای خارجی

- پمپ های لوبی

- پمپ های دنده داخلی

- پمپ های ژروتور

- پمپ های اسکرو (مارپیچی)

- پمپ های پیستونی

- پمپ های پیستونی محوری

- پمپ های پیستونی شعاعی

- پمپ های پره ای

پمپ های هیدرولیک بسته به نیازهای مختلف عملکردی و سیستم هیدرولیک، مانند نوع محیط کار، محدوده فشار مورد نیاز، نوع محرک و غیره تولید می شوند. طیف وسیعی از اصول طراحی و پیکربندی های متنوع پشت پمپ های هیدرولیک وجود دارد. در نتیجه، هر پمپی نمی تواند به طور کامل تمام مجموعه الزامات را تا حد مطلوب برآورده کند. رایج ترین انواع پمپ های هیدرولیک در بالا ذکر شده است.

پمپ دنده ای

پمپ های دنده ای قطعات متحرک بسیار کمی دارند. آنها از دو چرخ دنده به هم پیوسته تشکیل شده اند. این پمپ ها نرخ جریان (دبی) ثابتی دارند. آنها معمولاً در فشارهای بین 50 تا 210 بار کار می کنند. پمپ های دنده ای در بالاترین سرعت از هر پمپی تا 3000-6000 دور در دقیقه کار می کنند.

مزایا:

- آنها ارزان هستند

- دارای جابجایی ثابت هستند

معایب:

- راندمان حجمی آنها پایین است

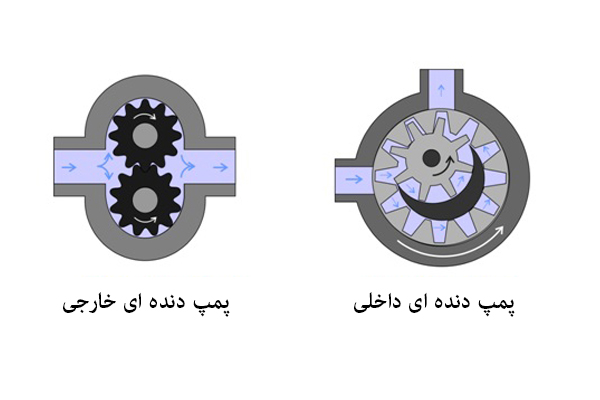

قابل ذکر است که دو نوع پمپ دنده ای وجود دارد: پمپ های دنده ای خارجی و پمپ های دنده ای داخلی.

پمپ دنده ای خارجی:

در یک پمپ دنده ای خارجی، تنها یکی از چرخ دنده ها، چرخ دنده محرک به درایو متصل است. چرخ دنده دیگر، چرخ دنده تحت تاثیر، در جهت مخالف می چرخد، به طوری که دندانه های چرخ دنده های دوار به هم متصل می شوند.

همچنین پمپهای دو دندهای خارجی وجود دارند که دو پمپ دندهای را که توسط یک محور کوپلینگ هدایت میشوند، ترکیب میکنند. یک پمپ دو دنده ای خارجی دارای مزیت تامین دو مدار هیدرولیک مستقل است و همچنین جریان بیشتری را به یک مدار می دهد.

پمپ دنده داخلی:

آنها دارای یک چرخ دنده داخلی و یک چرخ دنده خارجی هستند که به آن چرخ دنده تاج (crown gear) نیز می گویند.

هنگامی که چرخ دنده خارجی می چرخد، حجم بین پروفیل های چرخ دنده و دندانه های چرخ دنده خارجی متصل به دیواره های محفظه چرخ دنده ایجاد می شود.

مزایا

- پمپ های دنده داخلی بسیار بی صدا هستند

- آنها یک جریان ثابت را ارائه می دهند

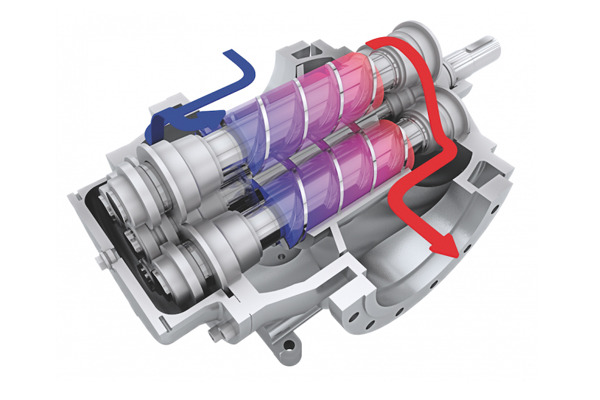

پمپ اسکرو

پمپ های اسکرو از خانواده پمپ های انتقال گاز با فشرده سازی خشک هستند آنها پمپ های جابجایی مثبت هستند که از دو روتور در هم آمیخته به شکل پیچ برای حرکت گاز در امتداد محور پیچ استفاده می کنند. آنها اغلب در کاربردهای خلاء صنعتی و به عنوان پمپ های سخت بدون روغن در سیستم های خلاء بالا و فوق العاده استفاده می شوند.

پمپ های اسکرو با استفاده از دو روتور پیچی که مخالف یکدیگر چرخش می کنند، طوری مهندسی شده اند که “به سمت یکدیگر” بچرخند. این عمل موجب می شود که گاز را در فضای بین “پیچ” روتورهای آنها به دام می اندازد. با چرخش پیچ ها، این حجم به دام افتاده کاهش می یابد که نه تنها گاز را فشرده می کند، بلکه آن را به سمت اگزوز حرکت می دهد.

مزایا:

- استحکام بالا

- تحمل بالا در برابر بخار آب و ذرات / گرد و غبار

- قابلیت تنظیم درجه برای نیازهای مشتری

- سرعت پمپاژ بسیار بالا

- عدم آلودگی محیط پمپاژ شده

- چرخش بدون اصطکاک – سایش روتور حذف می شود.

- به دلیل فشرده سازی داخلی، بسیار کارآمد است.

- هزینه های عملیاتی و نیازهای تعمیر و نگهداری نسبتا کم است.

- عملکرد مبدل فرکانس – به راحتی برای نیازهای فرآیند بهینه می شود – منجر به راندمان انرژی بالا می گردد.

معایب

- یک بالاست گاز برای پمپاژ گازهای سبک مورد نیاز است.

- اگر بدون بالاست گاز باشد، فشار نهایی بد و سرعت پمپاژ کمتری برای گازهای سبک (هلیوم و هیدروژن) دارد.

- نمی توان آن را به سرعت پمپاژ کم، زیر 50 متر مکعب در ساعت کاهش داد.

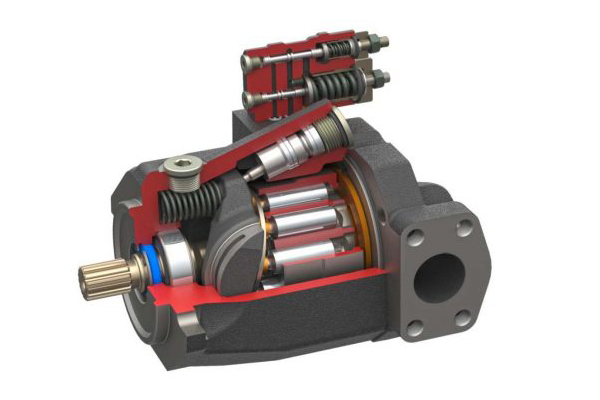

پمپ پیستونی

پمپ پیستونی

پمپ های پیستونی هیدرولیک، جریان های بسیار زیادی را در فشارهای بالا مدیریت می کنند. آنها توسط پیستون هایی کار می کنند که به طور مداوم به جلو و عقب حرکت می کنند. خواص عایق بندی پیستون ها عالی است و امکان کار در فشارهای بالا با نشتی کم سیال را فراهم می کند.

مزایا:

- آنها بهترین بازده حجمی کلی را ارائه می دهند

- آنها بالاترین فشار را ایجاد می کنند

- قابل اعتماد هستند

- چگالی توان بالایی دارند

- آنها در مدل های جابجایی متغیر و ثابت موجود هستند

معایب:

- آنها گران ترین پمپ های هیدرولیک هستند

در ادامه بهدو نوع نصب پیستونی که وجود دارد می پردازیم: نصب شعاعی و نصب محوری

نصب محوری

طراحی پمپ پیستونی محوری بر اساس اصل صفحه swash یا طراحی شفت منحنی است.

در مورد صفحه swash، پیستون های دوار توسط یک صفحه swash پشتیبانی می شوند. که زاویه حرکت پیستون را تعیین می کند.

در پیکربندی شفت منحنی، حجم جابجایی به زاویه چرخش بستگی دارد: پیستون ها در سیلندرها با چرخش شفت حرکت می کنند.

نصب شعاعی

پمپ های پیستونی شعاعی در دو پیکربندی مختلف موجود هستند.

- با یک بلوک سیلندر گریز از مرکز: پیستون در داخل حلقه بیرونی سفت و سخت می چرخد. خروج از مرکز، حرکت پیستون ها را تعیین می کند.

- با شفت خارج از مرکز: شفت خارج از مرکز چرخان باعث حرکات پیستون نوسان شعاعی می شود.

مزایا:

- پمپ های پیستونی شعاعی را می توان به چندین خروجی مستقل مختلف مجهز کرد.

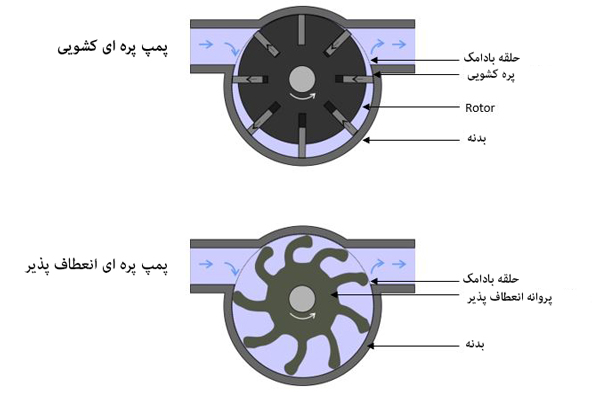

پمپ دوار پره ای

پمپ دوار پره ای

این پمپ ها دارای پره های مستطیلی شکل هستند که در شیارهای شعاعی روی روتور نصب شده اند. این اجازه می دهد تا پره ها به صورت شعاعی حرکت کنند.

مزایا:

- آنها معمولا بازده حجمی بهتری نسبت به پمپ های دنده ای ارائه می دهند.

- با حفظ سرعت بالا (تا 3000 دور در دقیقه) صدای کمتری تولید می کنند.

- در مدل های جایگزینی متغیر و ثابت موجود است

- هنگامی که آنها جابجایی متغیر هستند، در صورت لزوم می توان سرعت جریان را کاهش داد و در نتیجه مصرف انرژی را کاهش داد.

معایب:

- آنها گران تر از پمپ های دنده ای (و ارزان تر از پمپ های پیستونی) هستند.

- آنها همچنین شکننده هستند زیرا پره ها به دلیل فشار تخلیه تحت فشار خمشی قرار می گیرند.

انواع کاربرد پمپ هیدرولیک

انواع کاربرد پمپ هیدرولیک

پمپ های هیدرولیک همچنان به طور گسترده در محیط های صنعتی استفاده می شود؛ مانند ماشین های قالب گیری تزریقی، پرس (برشی، چاپ یا خمش، و غیره)، جابجایی مواد، بالابر، نوار نقاله، میکسر، لیفتراک، جک پالت، ریخته گری، فرزهای فولادی، شکافنده و غیره. هر چه کارایی و برنامه صنعتی شدیدتر باشد، احتمال آن که از پمپ هیدرولیک استفاده شود، بیشتر می شود.

علاوه بر این، پمپ های هیدرولیک در هر ماشین هیدرولیک متحرک یا صنعتی قابل تصوری استفاده می شود. آنها در بیل مکانیکی، جرثقیل، لودر، تراکتور، کامیون های خلاء، تجهیزات جنگلداری، گریدر، کامیون کمپرسی، ماشین آلات معدن و غیره استفاده می شوند. برنامه های کاربردی سیار از پمپ های هیدرولیک بیشتر از ماشین های صنعتی استفاده می کنند زیرا محرک های الکتریکی (electric actuators) معمولاً برای ماشین آلات سیار استفاده نمی شوند.

کدام پمپ را برای کدام هدف صنعتی انتخاب کنید؟

- پمپ های دنده خارجی

آنها در بیشتر کاربردهای معمول هیدرولیک مانند جداکننده ها یا آسانسور استفاده می شوند. - پمپ های دنده داخلی

آنها به ویژه در هیدرولیک های غیر متحرک (مانند ماشین ابزار، پرس و غیره) و در وسایل نقلیه ای که در یک فضای محدود کار می کنند (لیفتراک های برقی و غیره) استفاده می شوند. - پمپ های دوار پره ای

آنها در ماشین های ریخته گری و تزریق در صنعت و همچنین در تجهیزات ساختمانی استفاده می شوند. - پمپ های پیستونی

- آنها در کاربردهایی با فشارهای بالا (400 بار تا 700 بار)، مانند پرس، ماشینهای پردازش پلاستیک، ماشینابزار و تجهیزات ساختمانی استفاده میشوند.

- از آنها برای کار با سیلندرهای هیدرولیک برای بارهای زیاد استفاده می شود.

- پمپ های پیستونی همچنین در تجهیزات سیار و ساخت و ساز استفاده می شود. نیروی کمکی دریایی؛ شکل دهی و مهر زنی فلز؛ ابزارهای ماشینی؛ و تجهیزات میدان نفتی

- برخی از پمپ های پیستونی نیز برای انتقال هیدروکربن ها تحت فشار بالا در خطوط لوله استفاده می شوند.

- همچنین می توان از آنها در دستگاه های برش جت آب استفاده کرد. در این حالت سیال آب است نه روغن.

- پمپ های پیچشی

از آنها برای پمپاژ مایعات چسبناک مانند نفت خام تحت فشار بالا استفاده می شود.

پمپ پیستونی

پمپ پیستونی پمپ دوار پره ای

پمپ دوار پره ای انواع کاربرد پمپ هیدرولیک

انواع کاربرد پمپ هیدرولیک